KI in der Möbelbranche – Proof of Concept mit IWOfurn

Wie lange dauert die Lieferung eines Wohnzimmerschranks aus Birkenholz? Wird der Schrank aus Fichtenholz schneller geliefert? Kommt die Lieferung rechtzeitig vor Einzug im neuen Zuhause an? Die Lieferdauer frühzeitig prognostizieren zu können, ist ein wichtiger Erfolgsfaktor in der Möbelbranche.

Bild von Kosta auf Pixabay

Die Auswirkungen des Krieges und der Corona-Pandemie, unter anderem in Form von Lieferengpässen bestimmter Rohstoffe, verdeutlichen erneut, dass nicht alle Produkte sofort geliefert werden können. Ein Lieferengpass eines Rohstoffs ist nur ein Faktor, der die Lieferdauer in der Möbelbranche beeinflusst. Lieferzeiten von mehreren Wochen oder Monaten sind keine Seltenheit. Oft müssen die Produkte erst in der gewünschten Konfiguration für den Kunden hergestellt werden. Die Möbelhäuser geben meist eine allgemeine Lieferdauer an. Eine bestimmte Materialwahl oder Variante kann sich jedoch positiv auf die Lieferdauer auswirken. Ist diese Information zum Bestellzeitpunkt bekannt, kann sich der Kunde für eine Variante entscheiden, die schneller geliefert werden kann. Die Kundenzufriedenheit kann so gesteigert oder sogar ein Einkauf bei der Konkurrenz verhindert werden.

Eine mögliche Lösung: Durch den Einsatz von KI/ML-Methoden ein System zu entwickeln, das die Lieferdauer von zukünftigen Bestellungen zuverlässig prognostizieren kann.

Um ein solches System entwickeln zu können, ist eine umfassende Datenbasis notwendig. Für die Lieferdauer können viele unterschiedliche Faktoren entscheidend sein: die notwendigen Rohstoffe und deren Lieferzeit, die Komplexität und die Anzahl der Produkte einer Bestellung, Mindestbestellmengen eines Produktes, Feiertage und Urlaubszeiten, Produktionsgeschwindigkeit und Zuverlässigkeit des Herstellers, Distanz vom Lieferanten zum Händler oder das Verkehrsaufkommen, um nur einige zu nennen.

Im Rahmen des KI-Trainer-Programms wurde in Zusammenarbeit mit der IWOfurn ein Proof of Concept (PoC) durchgeführt. Als Digitalisierungspartner im B2B-Bereich bietet die IWOfurn (eine Marke der Integrated Worlds GmbH) Lösungen für den digitalen Belegdatenaustausch an. Bei der Digitalisierung stehen die Anbindung von Systemen und die Umsetzung effizienter Geschäftsprozesse im Fokus. IWOfurn verbindet innerhalb der Einrichtungsbranche die Handelsfilialen von Herstellern und Händlern miteinander.

Seit einigen Jahr investiert die Integrated Worlds GmbH in eine Business-Intelligence-Plattform (BI-Plattform), um ihren Kunden und den Industrieverbänden basierend auf dem Belegaustausch und den Prozessdaten Mehrwerte durch Visualisierung, Analyse und Workflowautomatisierung zur Verfügung zu stellen. Mit der Nutzung von KI-Methoden zur Datenanalyse und Bewertung öffnen sich groβe Chancen für die Branche, bei der nicht nur die Optimierung und Automatisierung der Geschäftsdatenabwicklungen im Fokus steht: Über integrative Datennutzung werden enorme Potenziale für die Unternehmen und ihre Kunden freigesetzt.

Die ursprüngliche Plattform von IWOfurn für den digitalen Belegdatenaustausch ermöglicht eine einheitliche Schnittstelle für Händler und Lieferanten in der Einrichtungsbranche. Lieferanten registrieren sich mit ihren Angeboten, Händlern wird eine einheitliche Schnittstelle geboten, um bei unterschiedlichen Lieferanten bestellen zu können. Diese Plattform wird bereits seit 2008 betrieben. Die Daten enthalten nicht nur die Bestelldaten, sondern auch weitere Informationen wie Bestell- und Lieferdatum, die als Basis für die Berechnung der Lieferdauer verwendet werden können.

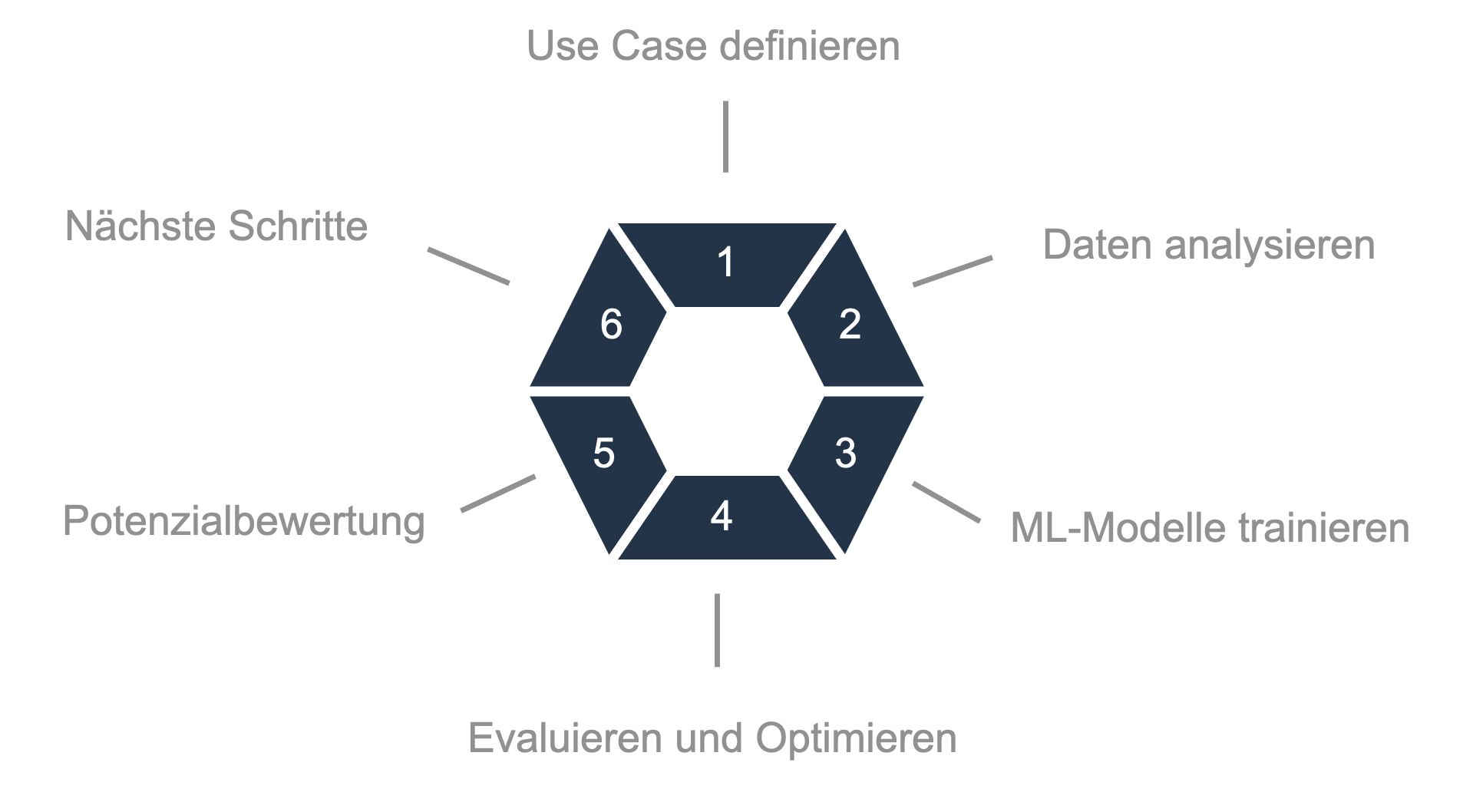

Das PoC gliedert sich in folgende sechs Phasen:

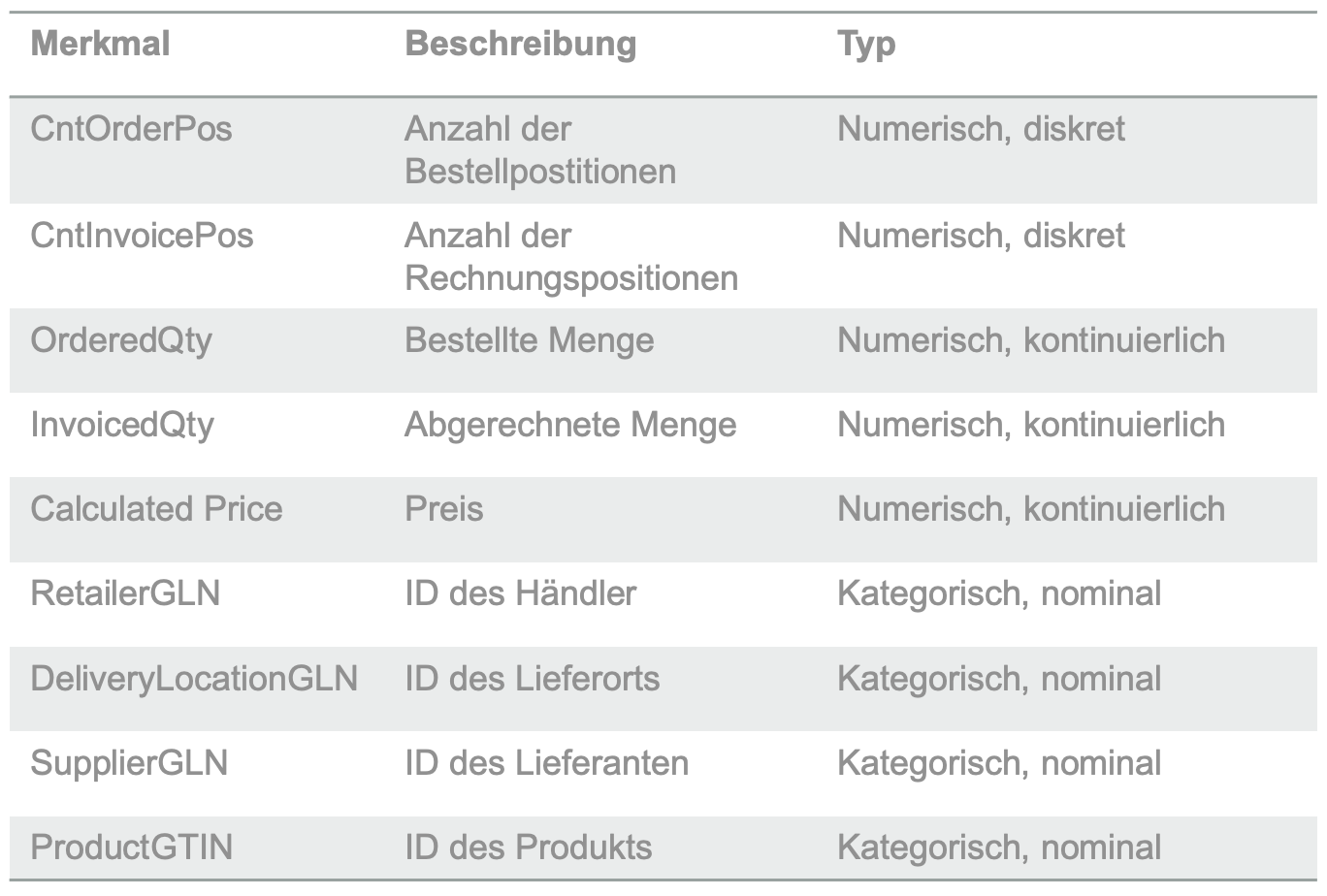

In der ersten Phase wurden der Use Case und das Ziel des PoCs definiert. Es soll geprüft werden, ob aus den vorliegenden Daten die Lieferdauer prognostiziert werden kann. Eine ausführliche Datenanalyse fand in der zweiten Phase statt. Es zeigte sich, dass einige Daten vorliegen, jedoch manche davon in ihrer Qualität den Ansprüchen von Machine-Learning-Modellen nicht genügen. Die Daten wurden zum Teil aufbereitet, zum Teil mussten Merkmale zunächst aufgrund großer Lücken verworfen werden. Wie in den meisten Machine-Learning-Projekten nahm diese Phase einen Großteil der Projektlaufzeit in Anspruch. Folgende neun Merkmale standen nach dieser Vorarbeit für das PoC zur Verfügung:

Die Zielgröße wurde aus dem tatsächlichen Lieferdatum und dem Bestelldatum berechnet. Die Anzahl der tatsächlich zur Verfügung stehenden Merkmale war überschaubar. Für eine Modellierung des Lieferprozesses sind diese Merkmale nicht ausreichend. In Zukunft werden IWOfurn jedoch weitere Merkmale und Daten mit höherer Qualität zur Verfügung stehen. Um trotzdem bereits einen ersten Schritt in Richtung KI/ML zu gehen, Erfahrung und Wissen anzueignen, wurde beschlossen, mit den bisher verfügbaren Daten ML-Modelle zu trainieren und zu optimieren. Ziel war es, IWOfurn wertvolles Wissen für das Vorgehen bei Machine-Learning-Projekten zu vermitteln. Dieses Wissen und Vorgehen können in Zukunft auf die erweiterten Daten angewendet werden. Außerdem wurde so ein Verständnis für die notwendige Qualität der Datenerhebung in Zukunft geschaffen.

Eine Korrelationsanalyse der Daten ergab, dass keines der Merkmale stark mit der Zielgröße korreliert, jedoch einige Merkmale – unter anderem die Anzahl der Bestellpositionen, der Lieferort und die Händler-ID – eine relativ schwache, aber dennoch signifikante Korrelation mit der Zielgröße aufweisen. Als letzter Schritt in der Analysephase wurden die Datensätze erstellt. Nach der Vorverarbeitung standen noch 155 358 Datensätze zur Verfügung. 60% der Daten (93 214) flossen in das Trainingsdatenset und jeweils 20% der Daten (31 072) in das Validierungs- bzw. Testdatenset.

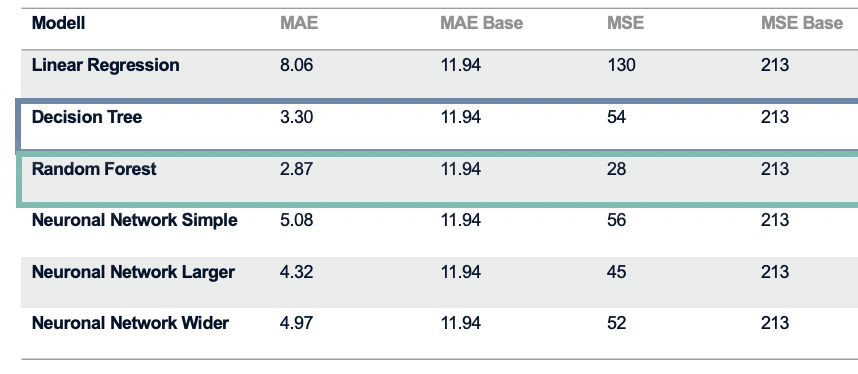

In der dritten Phase wurden Metriken definiert, eine Baseline geschaffen und unterschiedliche Modelle trainiert und evaluiert. Da es sich bei der Prognose der Lieferdauer um eine Regressionsaufgabe handelt, wurden der Mean Squared Error (MSE), der Mean Absolute Error (MAE) und der R2-Score als Metriken gewählt. Für eine Baseline wurde die Differenz der tatsächlichen Zielwerte und dem Durchschnittswert aus den Zielwerten gebildet und anschließend die ausgewählten Metriken berechnet. Diese Baseline entspricht in etwa einer Zufallsvorhersage. Der MAE der Baseline, sprich der durchschnittliche Fehler, betrug daher 11,94 Tage.

Sechs Modelle wurden erstellt und trainiert: ein Linear-Regression-Modell, ein Entscheidungsbaum, ein Random-Forest-Modell und drei Neuronale Netze mit unterschiedlichen Architekturen. Das Ergebnis ist in der folgenden Abbildung zu sehen. Alle Modelle zeigten ein deutlich besseres Ergebnis als die Baseline. Das Random-Forest-Modell schnitt am besten ab, mit einem durchschnittlichen Fehler von 2,87 Tagen, das zweitbeste Ergebnis lieferte der Entscheidungsbaum mit 3,3 Tagen.

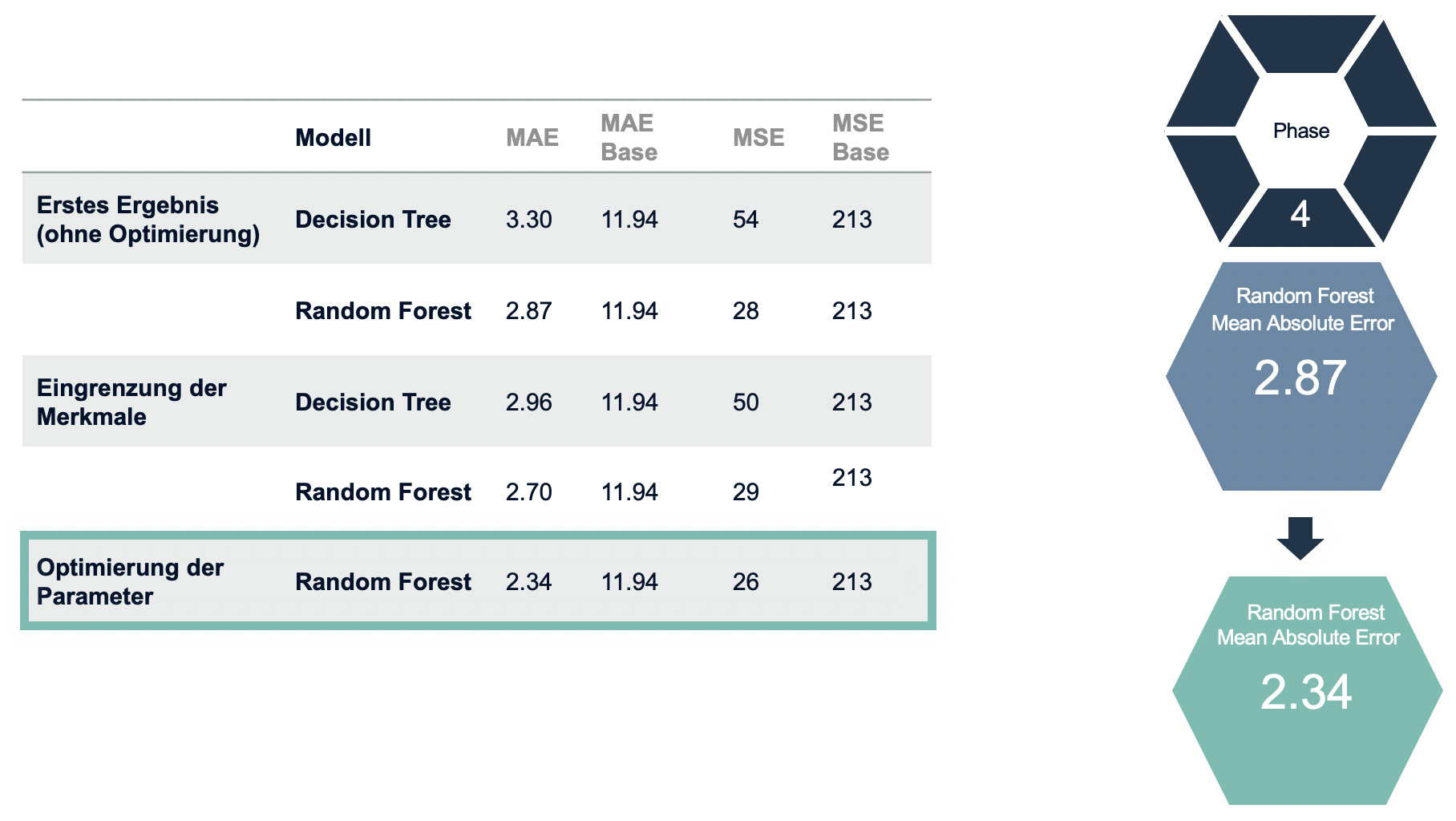

In der Optimierungsphase wurden zunächst die wichtigsten Merkmale der bisherigen Modelle identifiziert, die zwei besten Modelle ausgewählt und diese erneut trainiert, jedoch nur mit den 19 wichtigsten Merkmalen. Der MAE des Entscheidungsbaums verbesserte sich um 0,34 von 3,3 auf 2,96 Tage, der MAE des Random-Forest-Modells verbesserte sich um 0,17 von 2,87 auf 2,7 Tage. Der Random Forest war weiterhin überlegen und wurde daher für die folgenden Optimierungen verwendet. Mit der Grid-Search-Methode von Scikit Learn wurden durch Training und Evaluation von insgesamt 80 Modellen die Transformations- und Hyperparameter optimiert. Der durchschnittliche Fehler konnte mit der optimierten Parametereinstellung nochmals um 0,36 Tage reduziert werden. Das Ergebnis ist ein MAE von 2,34 Tagen. Eine Übersicht der Optimierungsversuche ist in der folgenden Abbildung zu sehen.

In der fünften Phase folgte die Potenzialbewertung. Bereits mit den begrenzten Daten ist eine Lieferdauerprognose möglich. Eine Verbesserung der Datenqualität und Erweiterung der Datenbasis bieten ein großes Potenzial um zuverlässigere Aussagen treffen zu können.

In der letzten Phase wurden die nächsten Schritte definiert, die im Anschluss an das PoC folgen. Zum einen sollen die vorhandenen Daten geprüft und überarbeitet werden. Es gilt zu prüfen, ob die vorliegenden Daten auch den Daten im Betrieb entsprechen, und aus Expertensicht zu prüfen, ob die ermittelten wichtigen Merkmale in diesem PoC tatsächlich die Informationen in Bezug auf die Zielgröße enthalten können. Zum anderen müssen weitere Daten erhoben werden, die Einflussfaktoren auf den Lieferprozess modellieren können. Auch zusätzliche Datenquellen können vielversprechend sein, um Faktoren wie beispielsweise Wetterdaten, Feiertage und/oder das Saisongeschäft zu integrieren.

Wir blicken auf ein interessantes und erfolgreiches PoC zurück und bedanken uns für die ausgezeichnete Zusammenarbeit mit IWOfurn. Erfolgreich war dieses PoC gleich in zweierlei Hinsicht: Zum einen wurde gezeigt, dass bereits mit den reduzierten Daten eine Lieferdauer prognostiziert werden kann, zum anderen wurden ein Verständnis für die notwendigen Daten geschaffen und Wissen zum Vorgehen bei Machine-Learning-Projekten vermittelt.